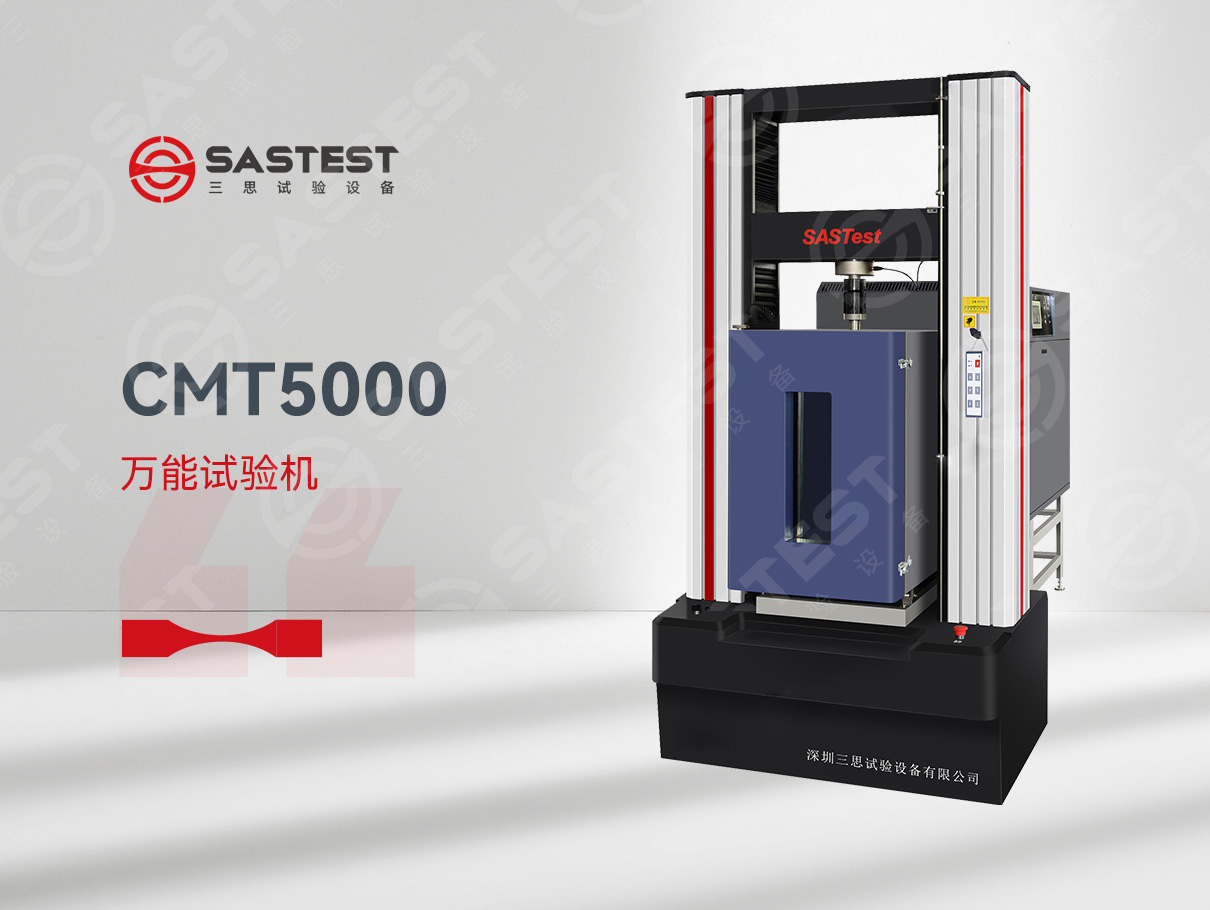

三思高低溫電子萬能試驗機:金屬材料研發的極限挑戰者

三思高低溫電子萬能試驗機:金屬材料研發的極限挑戰者

——解析極端溫度環境下金屬材料性能測試的技術突破與行業價值

在航空航天、核電裝備、新能源汽車等高端制造領域,金屬材料的性能邊界正不斷被推向高溫、超低溫與復雜載荷的極端工況。面對材料研發中“實驗室數據”與“實際服役表現”的鴻溝,三思高低溫電子萬能試驗機憑借精準的環境模擬與力學測試能力,成為破解金屬材料研發痛點的核心裝備。本文將從技術性能與行業應用雙維度,揭示該設備如何賦能金屬材料研發的深層價值。

一、金屬材料研發的三大核心痛點

極端溫度下的性能失準

高溫(>800℃)導致金屬晶界滑移、低溫(<-60℃)引發脆性斷裂等非線性力學行為,傳統試驗機因溫控精度不足(±2℃以上),難以捕捉材料真實失效規律。

多物理場耦合測試缺失

實際工況中,材料往往承受溫度-應力-腐蝕等多場耦合作用,而常規設備缺乏同步加載與數據關聯分析能力,導致測試結果與工程應用脫節。

數據采集效率與精度矛盾

高強鋼、鈦合金等材料的屈服階段轉瞬即逝(<0.5秒),低速采樣設備易丟失關鍵數據點,影響本構模型構建精度。

二、三思高低溫電子萬能試驗機的技術突圍

針對上述痛點,三思高低溫電子萬能試驗機通過四大核心技術重構金屬測試范式:

1. 全域精密溫控系統

溫度范圍擴展:覆蓋-180℃(液氮制冷)至1200℃(電阻爐+惰性氣體保護),滿足鎳基高溫合金、液氫儲罐材料等全場景測試需求。

梯度控溫技術:實現±0.5℃的穩態控制精度與20℃/min的線性變溫速率,精準復現航空發動機葉片的熱循環工況。

2. 多軸協同加載架構

采用電液伺服復合驅動系統,支持拉伸、壓縮、彎曲、剪切等多模式復合加載,最大載荷達1000kN,可模擬深海裝備用鈦合金的復雜應力狀態。

獨創的六維力傳感器,實時監測偏載誤差并自動修正,確保高溫下試件對中精度≤0.05mm。

3. 超高頻數據采集

配備2000Hz高速采集卡,完整捕捉高熵合金相變瞬間的應力波動,數據分辨率達0.001%FS,為建立精準的Johnson-Cook本構模型提供支撐。

4. 智能腐蝕耦合模塊

可選配鹽霧、濕熱、電解液噴射裝置,實現力學加載與腐蝕環境的同步施加,助力核電用鋯合金包殼管的壽命預測。

三、典型行業應用場景

1. 航空航天:高溫合金蠕變性能評估

某研究院采用三思設備開展Inconel 718合金的800℃/200MPa蠕變試驗,通過長達3000小時的持續監測,發現晶界碳化物析出速率與應力水平的指數關系,將渦輪盤設計壽命預測誤差從±15%降低至±5%。

2. 新能源汽車:動力電池殼體低溫韌性優化

針對鋁合金殼體在-40℃冷啟動時的脆裂問題,三思試驗機的低溫夾具系統(防冷焊設計)完成100組對比測試,鎖定Si元素含量與韌脆轉變溫度的臨界閾值,幫助企業將材料成本降低12%。

3. 海洋工程:深海管線鋼氫致開裂研究

通過模擬5000m深海高壓(50MPa)與H?S腐蝕環境,設備同步采集應力-氫擴散系數關聯曲線,為X80鋼的微合金化成分設計提供數據支撐。

四、技術演進與行業前瞻

隨著金屬材料研發向“超常環境適用性”與“全生命周期管理”方向深化,三思高低溫電子萬能試驗機正加速技術迭代:

AI賦能的智能測試:集成材料基因組工程數據庫,可基于少量試驗數據預測未知溫度/載荷組合下的材料響應,減少試驗次數達60%。

原位微觀觀測集成:聯合SEM/EBSD模塊,實時觀測高溫下裂紋擴展路徑與晶粒取向演變,打通宏觀力學與微觀機制的關聯鏈條。

碳中和驅動創新:開發氫環境相容性測試套件,支撐綠氫儲運裝備用鋼的氫脆敏感性量化評價。

結語

在金屬材料研發從“經驗積累”邁向“數字孿生”的進程中,三思高低溫電子萬能試驗機不僅是一臺測量設備,更是連接材料科學基礎研究與工程化應用的橋梁。其價值在于:

通過極端環境模擬,將傳統認知中“材料性能極限”重新定義;

借助高精度數據鏈,驅動材料設計從“試錯法”轉向“預測式研發”。

未來,隨著智能傳感與多學科仿真技術的深度融合,三思設備將持續引領金屬材料測試技術的革新浪潮,為制造強國戰略提供底層技術支撐。

三思高低溫電子萬能試驗機、金屬材料高溫測試、低溫拉伸試驗、多軸加載系統、蠕變性能評估、氫致開裂檢測、航空航天材料測試、智能數據采集。